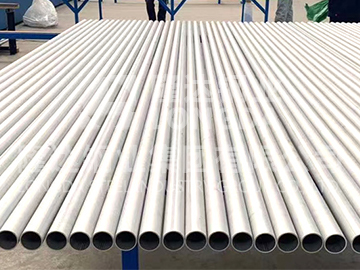

不锈钢换热管尺寸不合格的正确处理方法

09/24/2025 07:38:22面对尺寸不合格的不锈钢换热管,需要先测准问题,看能不能修,能修就修不能修就报废!

所以首要步骤就是精准测量,不可凭肉眼判断,应拿卡尺、千分尺量外径和壁厚,用卷尺或激光测长仪量长度,用直线度检测仪看管子弯不弯,管端用直角尺测垂直度。比如常见的尺寸问题无非这几种:外径超差(太大或太小)、壁厚不合格(太薄 / 太厚 / 不均)、长度不对(太长 / 太短)、直线度太差、管端不垂直。只有拿到具体数据,才能决定下一步。

遇到外径超差,如果是外径略大(比如设计 19mm,实际 19.2mm,超差 0.2mm),而且管子壁厚有富余(比如设计壁厚 2mm,实际 2.3mm),可以用专用的外圆磨床轻轻打磨外径,把尺寸磨到合格范围。但要注意,打磨后必须再测壁厚,确保壁厚还在设计下限以上(比如磨完壁厚至少 1.9mm,没低于 2mm 的设计要求),同时打磨后的表面粗糙度不能太差(得≤Ra1.6μm,不然影响流体流动和抗腐蚀)。可如果外径超差太多(比如实际 19.5mm,磨到 19mm 需要磨掉 0.5mm,而壁厚本身只有 2mm,磨完就剩 1.5mm,低于设计下限),或者外径太小(比如设计 19mm,实际 18.7mm),就没法修了,外径小了装在管板孔里会有间隙,密封不住漏液,而且金属管没法像塑料那样补厚,只能报废。

壁厚不合格是最关键的一点,壁厚直接影响管子的承压能力。如果是壁厚不均(比如一边 2.2mm,一边 1.8mm,设计要求 2mm±0.1mm),薄的地方已经低于下限,哪怕厚的地方够,也不能用,因为薄的地方会先被压力撑破,尤其是换热管要承受冷热交替,应力集中在薄处更容易裂。如果是整体壁厚略薄,但还在安全余量内(比如设计 2mm,实际 1.95mm,而设备允许的最小壁厚是 1.8mm),可以和设计方沟通,确认能不能用;但如果低于安全余量(比如实际 1.7mm),哪怕其他尺寸都对,也必须报废,绝不能将就。还有局部壁厚薄的(比如管子某处被磕碰磨薄了一块),要是薄的范围小、程度轻,且壁厚有富余,或许能用氩弧焊补焊后再打磨平整,但补焊后须做无损检测(比如超声波探伤),确保没气孔、裂纹,还要重新测壁厚和表面粗糙度,不过这种修复成本高,小批量管子不如直接报废。

再看长度不合格,如果长度略长(比如设计 2 米,实际 2.03 米),可以用锯床或等离子切割机(别用气割,会烧厚管壁)切到合格长度,切割后还得用车床把管端加工平整,做 45° 倒角(倒角宽度 1-2mm),确保管端垂直度达标(偏差≤0.1mm),不然装的时候对接不上管板。但如果切完后长度又太短了(比如切多了,剩 1.98 米,低于设计 2 米),或者管子本身就太短(比如实际 1.95 米),就没法用了,短了装在换热器里两端够不到管板,没法焊接或胀接固定,只能报废,因为金属管接长需要焊接,焊缝处容易有缺陷,影响安全,除非是特殊定制的长管,一般不建议接长。

还有直线度和管端问题,如果是直线度轻微超差(比如每米弯曲 1.2mm,设计要求≤1mm),可以用辊式校直机慢慢调直,把管子放在校直机的辊子之间,一点点调整辊子间距,让管子变直,调完后再测直线度,确保达标,同时检查有没有调裂的地方。但如果弯曲太严重(比如每米弯 3mm),校直时容易把管子掰裂,或者校直后管子内部有应力,后期用的时候会裂,那就不能修了。如果是管端垂直度超差(比如端面和轴线不垂直,偏差 0.2mm),或者没倒角,直接用车床重新加工管端就行,把端面车平、车垂直,再倒好角,只要加工后不影响整体长度,就能继续用。

最后要注意两个原则:

一是修复后必须全检,不管是打磨、切割还是校直,修完后都得重新测所有尺寸(外径、壁厚、长度、直线度、管端垂直度),确保全部达标,不能修完就直接用;

二是别为了省钱勉强修,如果修复成本比买新管子还高,或者修复后没法保证 100% 合格,不如直接报废 —— 不然装到换热器里,后期漏液、爆管,维修成本比报废几根管子高得多。

扫码询价

扫码询价